المكونات الأساسية لخط إنتاج التغليف عالي الكفاءة

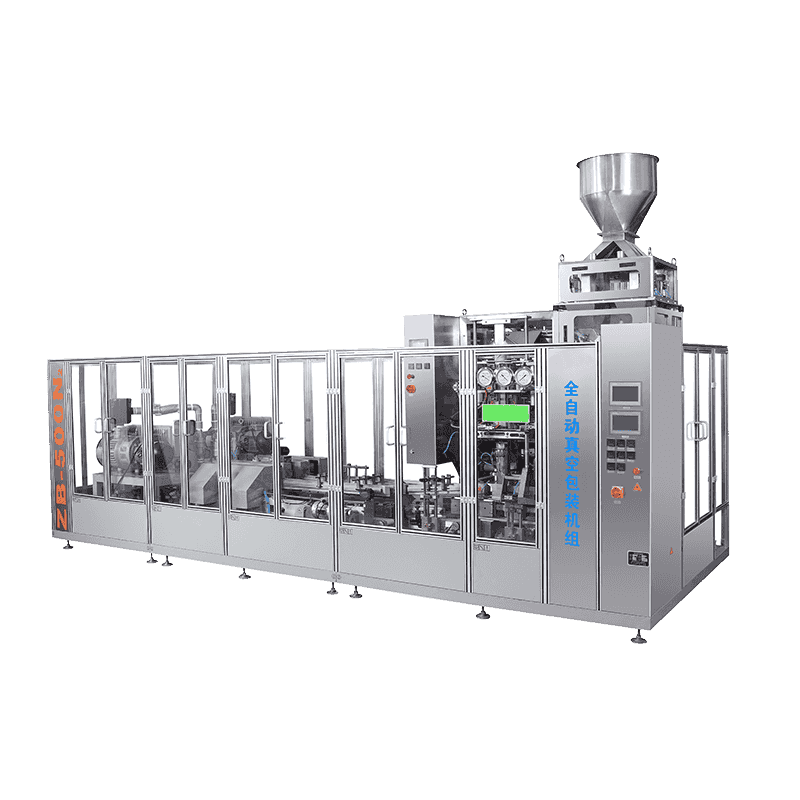

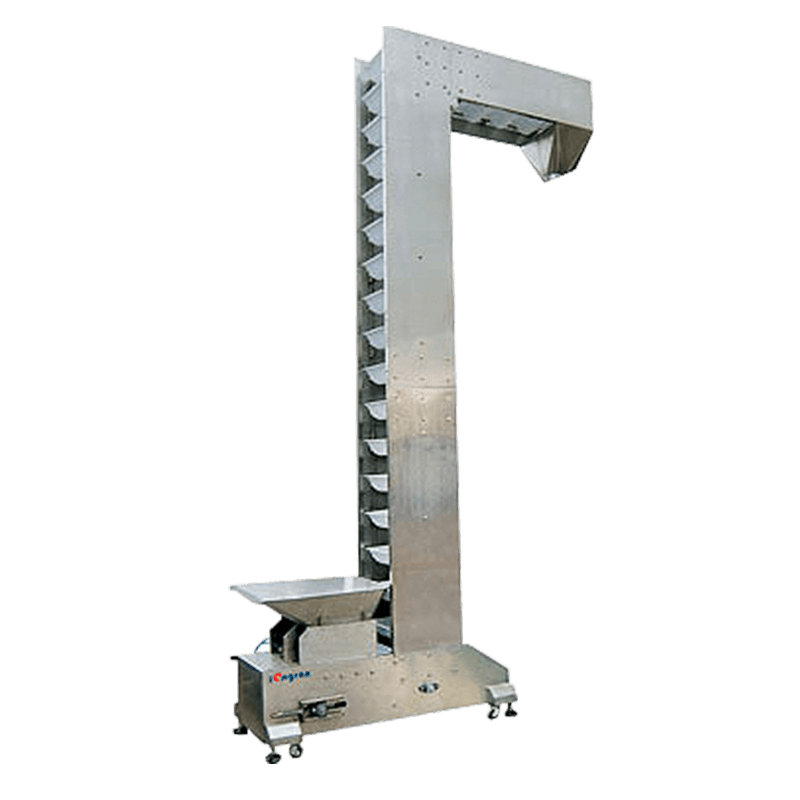

حديث خط انتاج التعبئة والتغليف هو نظام بيئي متطور من الآلات المترابطة المصممة لتحويل المنتجات السائبة إلى وحدات جاهزة للسوق. يبدأ أساس هذا النظام بمعدات التعبئة والتغليف الأولية، مثل آلات تعبئة الأكياس العمودية (VFFS) أو آلات تعبئة الأكياس الدوارة، التي تتعامل مع الاتصال المباشر بالمنتج. ويتم دعم ذلك بواسطة أنظمة وزن عالية الدقة وأجهزة وزن متعددة الرؤوس تضمن دقة الجرعات، مما يقلل من هدر المنتج ويحافظ على الامتثال التنظيمي. التكامل بين هذه المكونات أمر بالغ الأهمية؛ يمكن أن يؤدي حدوث اختناق في مرحلة الوزن إلى إيقاف العملية النهائية بأكملها، مما يجعل بروتوكولات الاتصال المتزامنة ضرورية للحفاظ على التدفق المستمر.

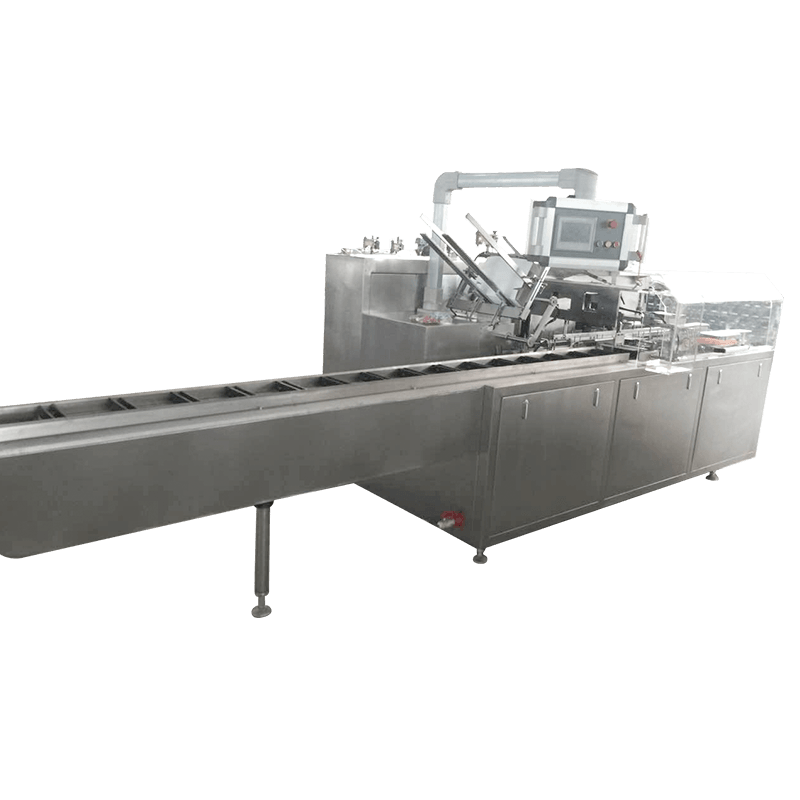

تتضمن المراحل الثانوية والثالثية التغليف بالكرتون والغلاف والمنصة النقالة. يركز التغليف الثانوي على تجميع الوحدات الفردية في صناديق جاهزة للبيع بالتجزئة، بينما يقوم التغليف الثالث بإعداد هذه الصناديق للنقل السائب. غالبًا ما تستخدم الخطوط الحديثة أدوات تكامل الأذرع الآلية لمنصة التحميل، والتي توفر مرونة أعلى بكثير من المنصات الميكانيكية التقليدية. يمكن برمجة هذه الروبوتات للتعامل مع أحجام SKU المختلفة وأنماط التراص، مما يسمح للمصنعين بالتبديل بين خطوط الإنتاج بأقل وقت توقف. إن الانتقال السلس بين هذه المراحل هو ما يحدد بيئة الإنتاج عالية الأداء.

المواصفات الفنية لمعدات الخط

عند اختيار المعدات لخط التعبئة والتغليف، فإن التوافق الفني والقدرة الإنتاجية هما المقياسان الأساسيان للنجاح. يوضح الجدول التالي توقعات الأداء القياسية للآلات الرئيسية ضمن بيئة إنتاج متوسطة إلى عالية الحجم:

| نوع الآلة | متوسط السرعة (BPM) | المقياس الرئيسي |

| حشو السائل الدوار | 120 - 400 | دقة التعبئة (±0.5%) |

| السدادة التعريفي | 60 - 200 | سلامة الختم المحكم |

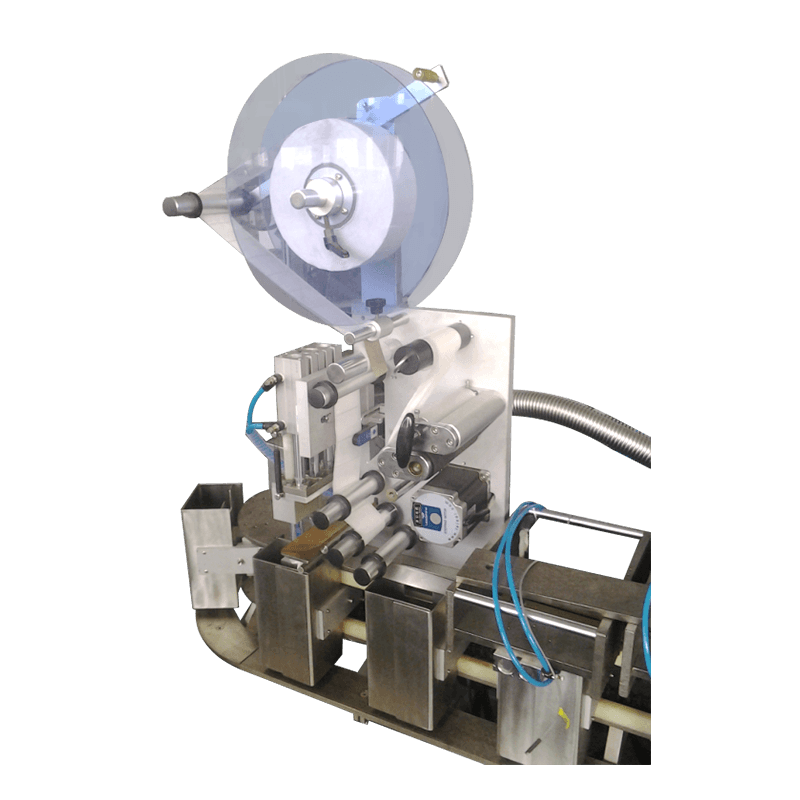

| التسمية التلقائية | 150 - 500 | دقة التنسيب |

| منشئ القضية | 15 - 30 | اتساق التربيع |

تنفيذ التفتيش الذكي ومراقبة الجودة

لم تعد مراقبة الجودة عملية يدوية لأخذ العينات، بل أصبحت ضرورة آلية ومضمنة. أصبحت أنظمة فحص الرؤية الآن قياسية على الخطوط عالية السرعة للتحقق من اتجاه الملصق ووضوح تاريخ انتهاء الصلاحية وعزم دوران الغطاء. تستخدم هذه الأنظمة كاميرات عالية السرعة وبرامج تعتمد على الذكاء الاصطناعي لتحديد العيوب في أجزاء من الثانية، مما يؤدي إلى تشغيل أذرع رفض هوائية لإزالة العناصر المعيبة دون إبطاء الخط. وهذا يضمن أن المنتجات المتوافقة بنسبة 100% فقط هي التي تصل إلى مرحلة التغليف، مما يقلل بشكل كبير من مخاطر عمليات الاسترجاع المكلفة للبيع بالتجزئة.

نقاط التفتيش الحرجة

- الكشف عن المعادن والأشعة السينية: المسح بحثًا عن الملوثات المادية داخل المنتج بعد الختم.

- فحص الوزن: التحقق من أن كل عبوة تلبي متطلبات الوزن المذكورة على الملصق.

- التحقق من التعرف الضوئي على الحروف: ضمان التعرف البصري على الأحرف لأكواد الدفعة وتواريخ "الأفضل حسب".

- فحص الختم: استخدام التصوير الحراري أو أجهزة استشعار الضغط للكشف عن التسربات في العبوات المرنة.

استراتيجيات لتقليل وقت التوقف عن العمل

في منشأة متعددة المنتجات، تعد منهجية "تبادل القوالب في دقيقة واحدة" (SMED) أمرًا حيويًا للحفاظ على الربحية. يمثل خط إنتاج التعبئة والتغليف الذي يستغرق أربع ساعات للتغيير من زجاجة سعة 500 مل إلى زجاجة سعة 1 لتر خسارة هائلة في الإيرادات المحتملة. لمكافحة هذا، يستثمر المصنعون في آلات "بدون أدوات" حيث يمكن إجراء التعديلات عبر أذرع اليد المزودة بقراءات رقمية أو من خلال الإعدادات المسبقة لواجهة الآلة البشرية (HMI) التي تضبط عرض الناقل وارتفاعات المستشعر تلقائيًا.

تصميم الخط المعياري هو حل عملي آخر. باستخدام وحدات المعدات المتنقلة التي يمكن تحريكها داخل الخط وخارجه، يمكن للمنشآت تجاوز بعض الآلات أو تبديل رؤوس وضع العلامات في دقائق. يؤدي توحيد تشطيبات عنق الحاوية وأبعاد الملصقات عبر نطاقات المنتجات المختلفة إلى تبسيط المتطلبات الميكانيكية للتغيير. عندما يتم دمج هذه الاستراتيجيات مع فريق صيانة مدرب على طراز "طاقم الحفر"، يمكن في كثير من الأحيان تقليل أوقات التغيير بنسبة تزيد عن 50%، مما يؤدي بشكل مباشر إلى زيادة فعالية المعدات الإجمالية (OEE) للمصنع.

دور الرقمنة وإنترنت الأشياء الصناعي

يتيح دمج أجهزة استشعار إنترنت الأشياء الصناعية (IIoT) عبر خط التعبئة والتغليف جمع البيانات في الوقت الفعلي والصيانة التنبؤية. بدلاً من انتظار فشل المحرك، تقوم المستشعرات بمراقبة الاهتزازات والتوقيعات الحرارية للتنبؤ بالفشل قبل حدوثه. يتم إدخال هذه البيانات في نظام SCADA (التحكم الإشرافي والحصول على البيانات) المركزي، مما يوفر للمديرين عرض لوحة المعلومات لأداء الخط، بما في ذلك أسباب التوقف ومعدلات الخردة. يعد هذا المستوى من الشفافية ضروريًا للتحسين المستمر ويساعد في تحديد أوجه القصور الدقيقة التي قد تمر دون أن يلاحظها أحد من قبل مشغلي الطوابق.

English

English Español

Español

اتصل بنا