فهم الآليات الأساسية للأوجير والتعبئة الحجمية

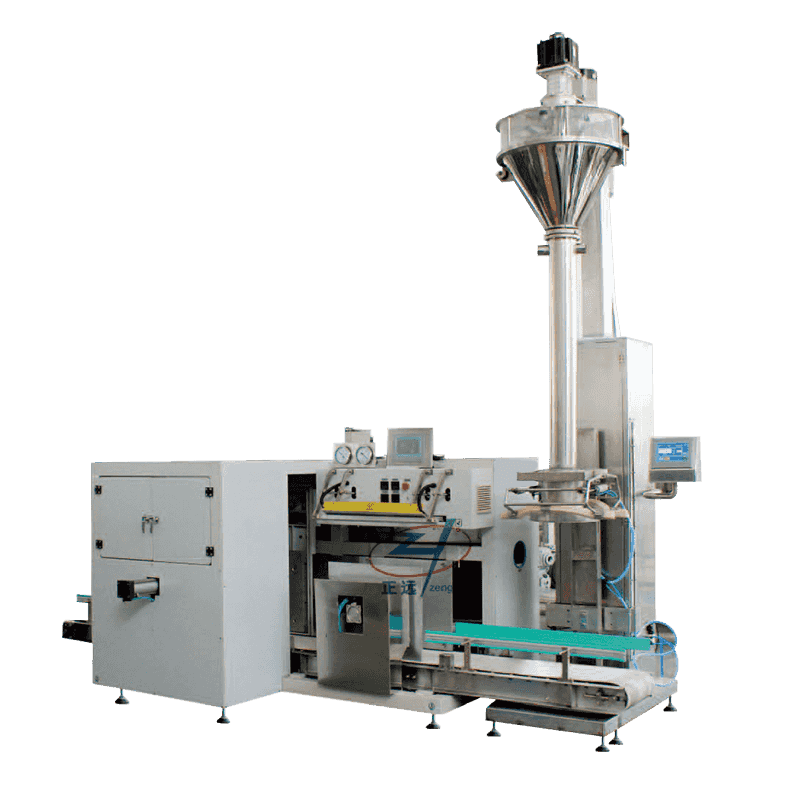

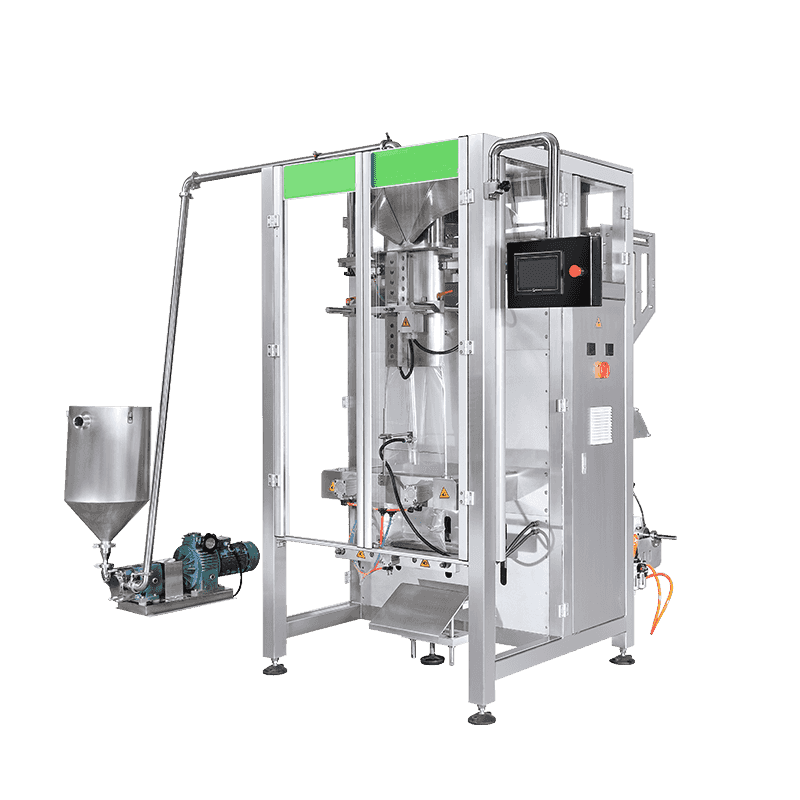

يتم تحديد كفاءة آلة تعبئة المسحوق الأوتوماتيكية بشكل أساسي من خلال آلية الجرعات الخاصة بها. بالنسبة لمعظم المساحيق الدقيقة، مثل الدقيق أو مسحوق الحليب أو المضافات الكيميائية، فإن حشوة البريمة هي المعيار الصناعي. يستخدم هذا النظام برغيًا رأسيًا يدور لنقل حجم معين من المنتج إلى الحاوية. تعتمد دقة حشو البريمة على اتساق دوران المسمار وكثافة المسحوق. على العكس من ذلك، غالبًا ما يتم استخدام حشوات الأكواب الحجمية للمساحيق الحبيبية ذات التدفق الحر حيث يتم قياس المادة من حيث الحجم في تجويف محدد الحجم قبل تفريغها.

تدمج الآلات الحديثة تقنية المحرك المؤازر لتشغيل هذه الآليات، مما يسمح بإجراء تعديلات دقيقة لا تستطيع المحركات الميكانيكية التقليدية تحقيقها. يعد هذا المستوى من التحكم ضروريًا للمنتجات ذات القيمة العالية، حيث يمكن أن يؤدي الفائض بنسبة 1% إلى خسارة مالية كبيرة على مدار فترة الإنتاج الطويلة. علاوة على ذلك، فإن دمج شفرات التحريك داخل القادوس يضمن بقاء المسحوق "مكيفًا"، مما يمنع التجسير أو ثقب الجرذ الذي قد يؤدي إلى عمليات تعبئة غير متناسقة.

المكونات الرئيسية لنظام تعبئة المسحوق عالي السرعة

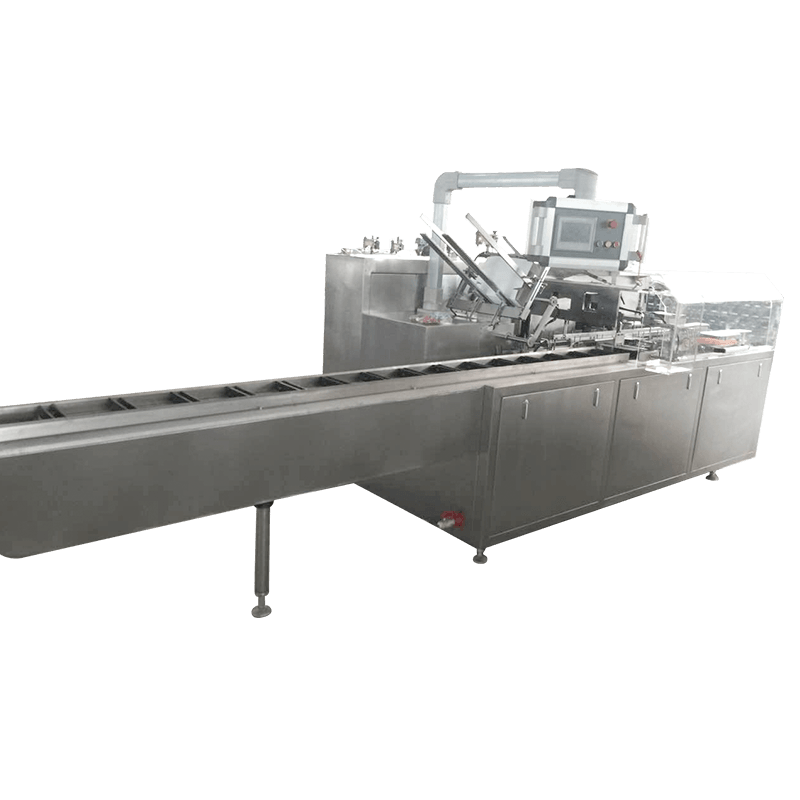

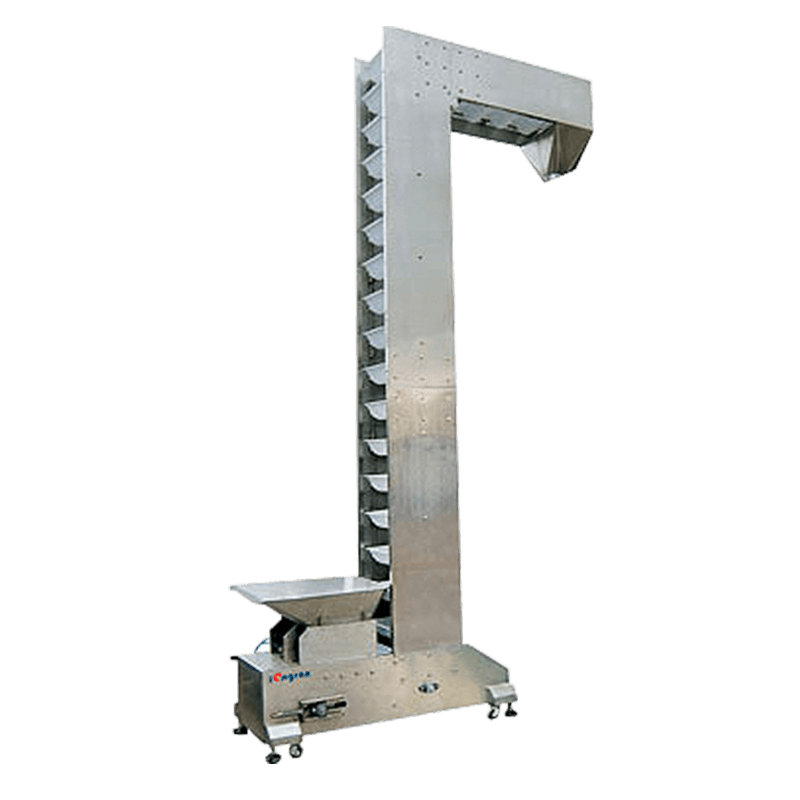

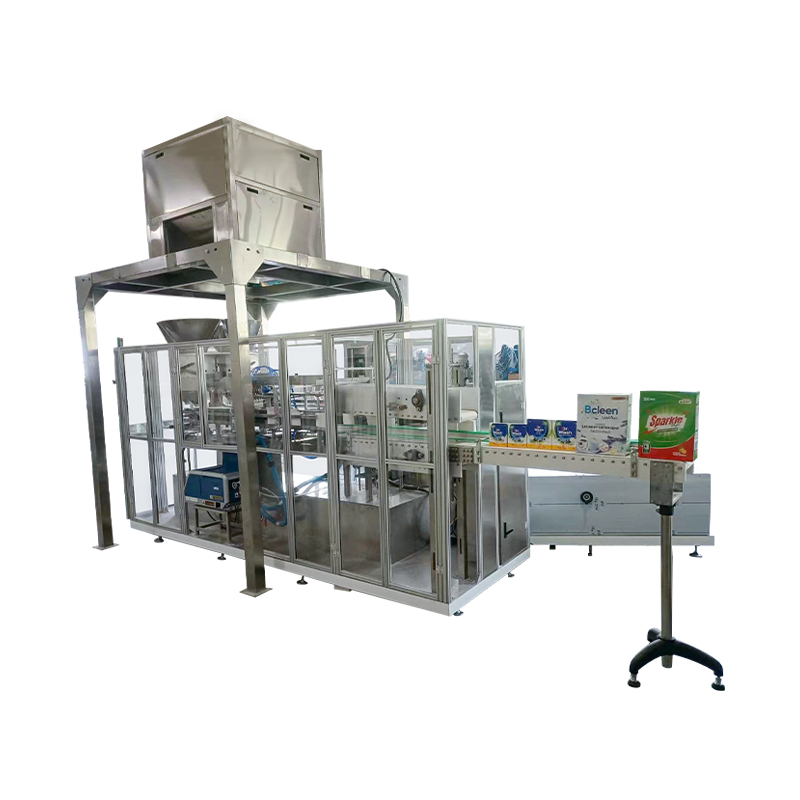

تتكون آلة تعبئة المسحوق الأوتوماتيكية المتكاملة بالكامل من عدة مكونات متزامنة مصممة للحفاظ على التدفق السلس من تخزين المواد السائبة إلى الحاوية المغلقة النهائية. يساعد فهم هذه المكونات المشغلين على استكشاف المشكلات وإصلاحها وتحسين الإنتاجية.

- قادوس السائبة وأجهزة استشعار المستوى: تحافظ هذه على ضغط رأسي ثابت للمادة، وهو أمر حيوي لدقة الجرعات.

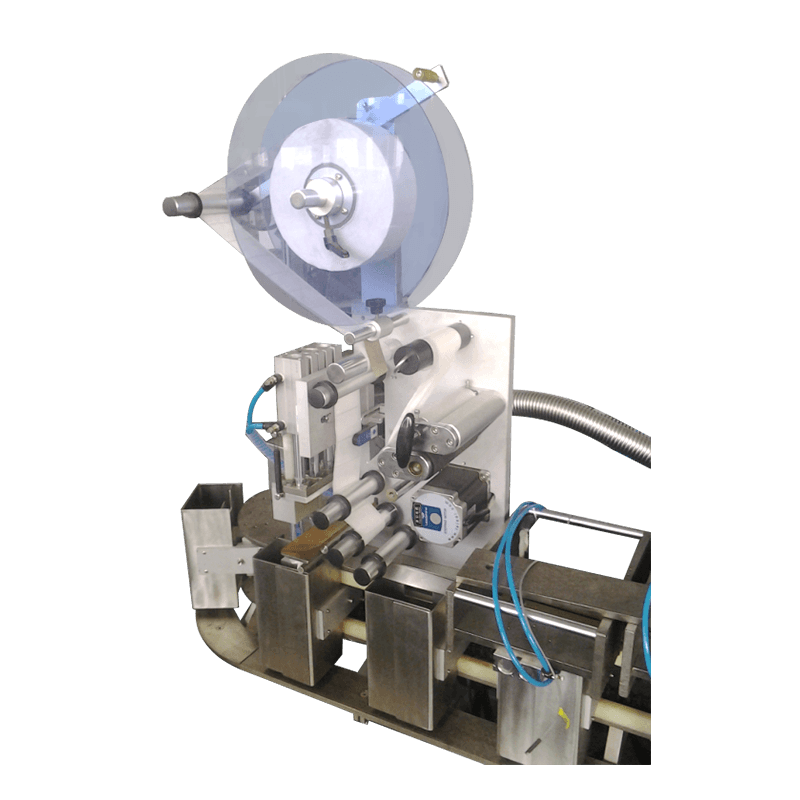

- نظام الناقل والفهرسة: تضمن العجلات النجمية أو براغي التوقيت أن تكون الحاويات متمركزة بشكل مثالي أسفل فوهة التعبئة.

- أغطية استخراج الغبار: ضروري للحفاظ على بيئة نظيفة ومنع المسحوق من التدخل في عملية إغلاق الحاوية.

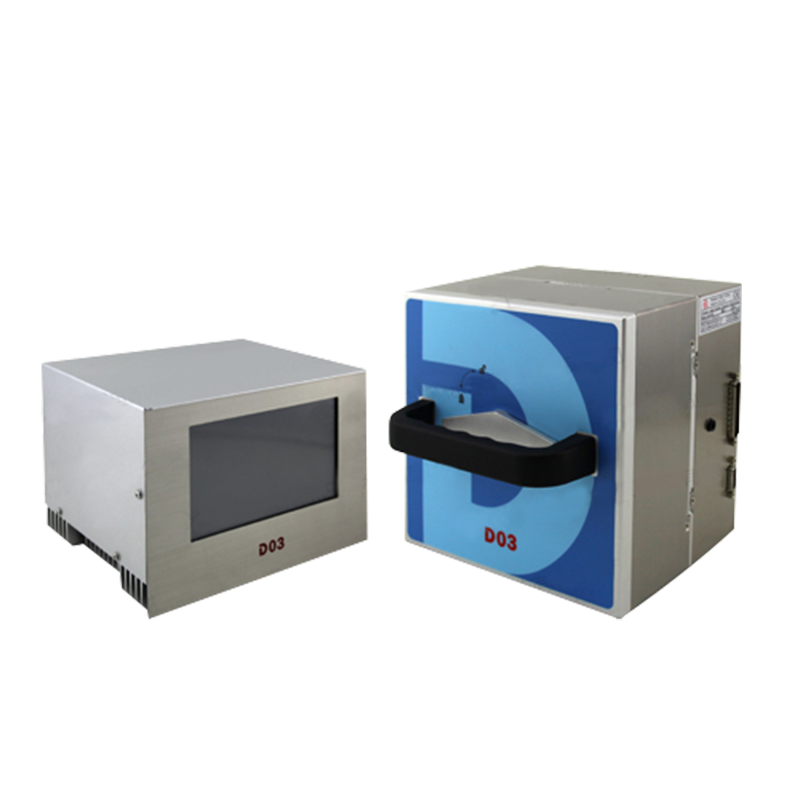

- واجهة التحكم PLC: واجهة HMI مركزية حيث يمكن للمشغلين تخزين الوصفات لمختلف المنتجات وأحجام الحاويات.

المواصفات الفنية ومعايير الاختيار

عند اختيار آلة تعبئة المسحوق الأوتوماتيكية ، يجب أن تتوافق المواصفات الفنية مع الخصائص الفيزيائية لمنتجك. ستحدد عوامل مثل الكثافة الظاهرية وقابلية التدفق (زاوية الراحة) وتوزيع حجم الجسيمات تكوين الماكينة الضروري. فيما يلي مقارنة بين تكوينات الماكينة النموذجية بناءً على احتياجات الإنتاج:

| ميزة | اوجير ذو رأس واحد | دوارة متعددة الرؤوس |

| سرعة الملء | 20 - 50 نبضة في الدقيقة | 80 - 200 نبضة في الدقيقة |

| نطاق الدقة | ± 0.3% إلى 1% | ± 0.2% إلى 0.5% |

| حالة الاستخدام المشترك | بوتيك/صغير الحجم | الصناعية / عالية الحجم |

| وقت التحول | 15 - 20 دقيقة | 30 - 60 دقيقة |

ميزات متقدمة لمراقبة الجودة والامتثال

حلقات التغذية الراجعة للتحقق من الوزن

غالبًا ما تتميز الأنظمة الأوتوماتيكية الحديثة بتسلسل الوزن "الإجمالي الفارغ الصافي". يقوم جهاز فحص الوزن الموجود مباشرة بعد محطة التعبئة بإرسال البيانات في الوقت الفعلي إلى PLC. إذا اكتشفت الماكينة اتجاهًا نحو نقص الملء أو الملء الزائد بسبب التغيرات في كثافة المسحوق، يقوم المثقاب تلقائيًا بضبط عدد دوراته للدورة التالية. يعد نظام الحلقة المغلقة هذا أمرًا حيويًا لتلبية اللوائح الصارمة المتعلقة بالسلامة الدوائية والغذاء.

إدارة الغبار والتنظيف المكاني (CIP)

يمثل الغبار المحمول بالهواء تحديًا كبيرًا في تعبئة المسحوق، مما يشكل مخاطر صحية ومخاطر انفجار محتملة (امتثال ATEX). تستخدم الآلات المتطورة رؤوس تعبئة معززة بالفراغ وتقنيات تعبئة "من الأسفل إلى الأعلى"، حيث يتم رفع الحاوية إلى الفوهة وخفضها أثناء التعبئة لتقليل المسافة التي يسقط فيها المسحوق. بالإضافة إلى ذلك، تتميز العديد من الآلات الآن بأنظمة تفكيك أو تنظيف مكاني بدون أدوات لتسهيل التنظيف السريع ومنع التلوث المتبادل بين دفعات المنتجات المختلفة.

تعظيم عمر الماكينة والكفاءة التشغيلية

لضمان عائد الاستثمار على المدى الطويل لآلة تعبئة المسحوق الأوتوماتيكية، يلزم وجود جدول صيانة استباقي. المساحيق كاشطة بطبيعتها؛ مع مرور الوقت، يمكن أن يسبب الاحتكاك بين المسمار اللولبي والقمع تآكلًا يؤثر على دقة الجرعات. تمنع المعايرة المنتظمة لخلايا الحمل وفحص موانع التسرب الانحراف الميكانيكي وتسرب المنتج.

- يوميا: قم بتنظيف رأس التعبئة وتحقق من عدم وجود أي تراكم في منافذ استخراج الغبار.

- أسبوعي: افحص أحزمة القيادة وقم بتشحيم الأجزاء المتحركة وفقًا لدليل الشركة المصنعة.

- شهريا: قم بإجراء معايرة عميقة لأجهزة استشعار الوزن وتحقق من تحديثات برنامج PLC.

English

English Español

Español

اتصل بنا